建物:工場 / エリア:山形

| 鉄骨建方

計測データの可視化は、現場の労務環境や

コミュニケーションをも変革させた

◆大成建設株式会社

東北支店

工事主任 武田 尚之 様

建築総本部 生産技術イノベーション部

生産技術ソリューション推進室

室長 田中 吉史 様

◆株式会社青葉工測

工事主任 佐久間 悠太 様

現場の職人さんと三位一体で取り組める労務改善に期待

-「楽直」を導入するきっかけや、背景について教えてください

武田様:以前から現場の人材不足や労務状況について問題意識を持っていて、作業所としても改善できることがあれば努めていきたいと感じていました。

「楽直」は、これまでの「トランシット」では二人必要だったところ、一人でも可能になると聞き、労務改善につながると思い、導入に至りました。今回、青葉工測さんの社長から直々に紹介頂き、社長が導入にとても積極的だった点も大きいですね。

仮に、「楽直」によってこれまでトータル100人でやっていたものが50人でやれるとなると、労務の改善や作業の効率化ができ、コスト削減に繋がる期待もありました。

田中様:全社的に墨出し屋さん自体に、若手の人材が少なくなってきている中で、現場での作業を「若い人の感性に即したものにする」という点に導入の意義があります。これまで、鉄骨鳶さんと大声でコミュニケーションしていたものが、デジタルの数値で視覚化されたコミュニケーションができるようになり、しかも、スマホを使っていて現場の若い職人がやりたくなる。色々なDXがある中でも、これまでの作業の延長線上にDXがある位の敷居の低さが「楽直」の良さだと評価しています。

加えて、墨出しという作業が全ての現場にあることも大きいです。特定の現場だけの作業ではないから、ここでの生産性の向上の全社的な波及効果は決して小さくない、それも取り組む上で価値のあることだと思っています。

計測値の可視化がコミュニケーションを改善し、 作業負担が半減(工期は1ヵ月も短縮)

-「楽直」を使用して、実感された効果について教えてください

佐久間様:従来の「トランシット」では数十メートル離れたところで、大声を出しながら歪みの調整をしていきますが、「楽直」を使うと鉄骨鳶さんの近くにいながら、一緒に数値を見て作業ができることが良かったです。近いから声も届きやすいし、以前より丁寧にコミュニケーションが取れる。お互いに数値を見ているから、共通の認識を持って「あと何mmです」という指示を出すことができます。職人さんも、「じゃあ、あと少し頑張ってみようか!」とやる気をもって取り組んでくださるのでお互いに前向きな意識で作業ができました。

ベテランの職人さんも、「この機械すごいね!」と驚きながら作業してくれました。

武田様:従来の「トランシット」に比べて、作業時間は半分くらいになったという感触があります。「楽直」ではXY同時に計測できることに加えて、作業指示のコミュニケーションも取りやすくなる、そういったことも含めて作業の負担感が半分になったと感じています。

結果、今回の現場では3.5カ月を予定していた工期が2.5カ月になりました。

これは、当現場では、建方作業をする会社と、ボルトの固定をする会社が同じだったことによって、「楽直」で時間短縮できた分、ボルト固定の作業開始を早めることができ、それを積み上げた結果、1ヵ月の工期短縮につながったと考えています。同じ会社だったことで、人材を手配するタイムラグがなく、効率的に作業を進められて、工期を縮めることができ、労務や仮設費用などのコスト削減にも繋がりました。

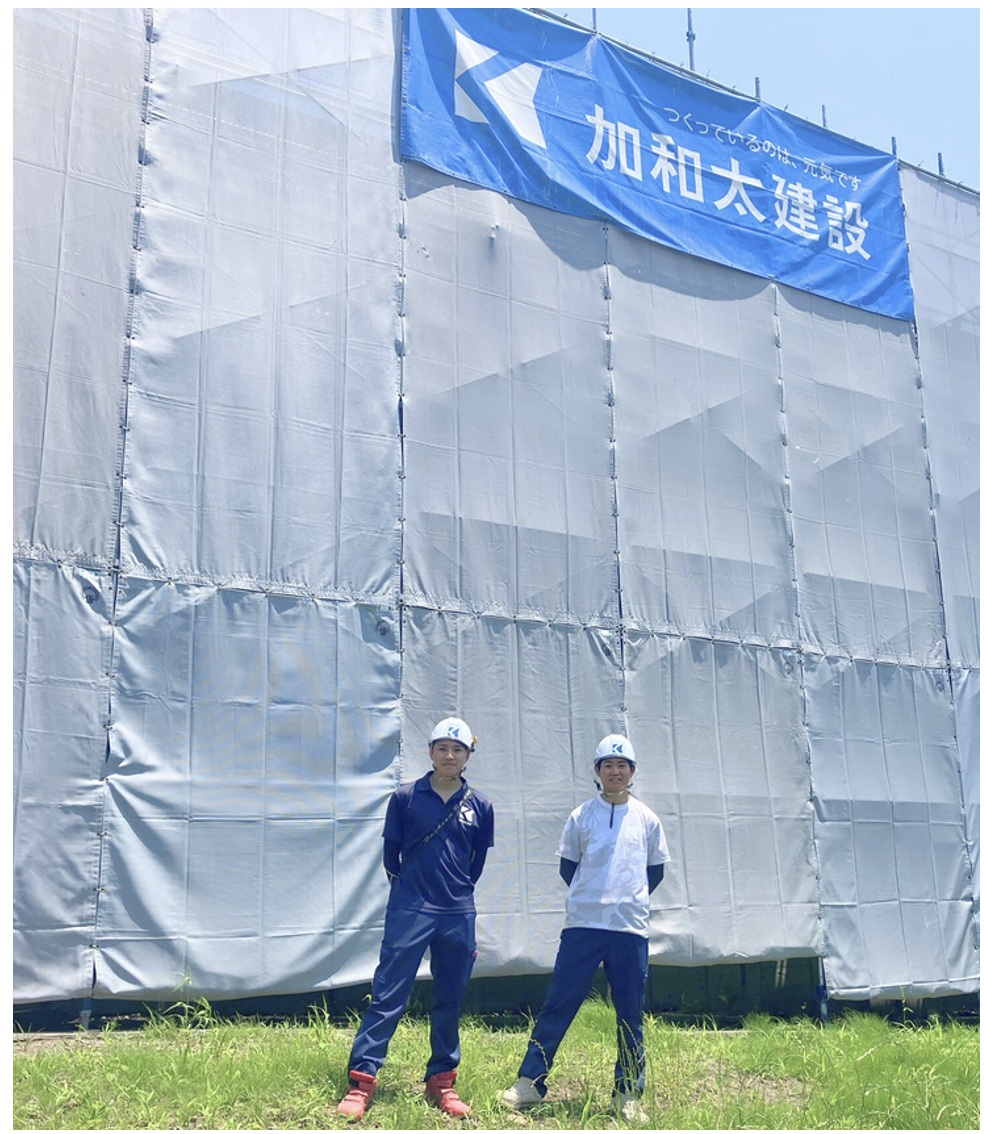

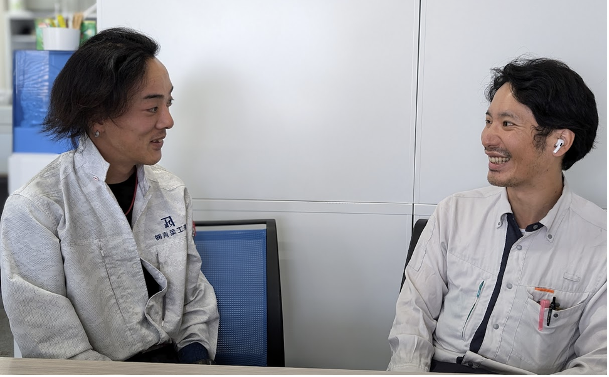

インタビューでの現場対談の様子

(左:青葉工測 佐久間様、右:大成建設 武田様)

「楽直」の使用比率は7割、結果は紙で出力する位の 敷居の低さが必要

-「楽直」を運用する上で、課題や工夫した事があれば教えてください

武田様:「楽直」で自動作成された帳票を上手く印刷する事ができず、データを利活用する事ができませんでした。計測データを一度PCで開いてプリンターから出力するという手順が現場では難しく、結局、佐久間さんには図面に手書きで記録してもらいました。PCを使って作業することも当たり前ではなかったりするので、今後の展開を考えるとそのあたりの使いやすさを改善していくのは必要かなと感じました。

田中様: 鉄骨の歪みが、データで数値化される効果は非常に大きいと思います。かといって、全てを電子化してしまうと実際の現場では管理しにくくなることもありますね。計測結果をスマホから瞬時にプリンターに飛ばして紙で出せると、ここまでは「楽直」で楽になって、ここからは従来通り紙でも見られるよ、というような提案ができるので、新しい手法に取り組むハードルも下がります。

ソフトの使い方や周辺機器の準備など、ちょっとした障壁を取り除くだけで、現場での普及率が変わるという事は言えると思います。実際に現場でやってみせる、触ってみたら案外難しくないんだよ、という熱量を伝えることは大事かなと思います。

佐久間様:実際の作業現場でいうと、ネットがある時の誤差は気を付けないといけないと感じました。実際、「楽直」でNGとなっていた値を「トランシット」で確認すると、誤差が7-8mm程ありました。100%「楽直」とこだわらずに、ネットのある柱だけ「トランシット」を使用するといった、「楽直」と「トランシット」の併用が必要だと思います。「楽直」と「トランシット」の使用割合は7:3くらいですが、それでも、従来に比べて作業の時間効率は数段よくなりました。

現場からのリアルな声を横へと繋げ、職人と一体となったDXを成し遂げたい

– 最後に、今後の目標や展望について教えてください

武田様:今後、他の現場でも使っていきたいです。特に墨出し屋さんが横の繋がりで「こんないい道具があるよ」と声をかけていってもらえたら採用しやすいなと感じています。元請け社員からおすすめするのではなく、現場で実際に使う職人さんが使いたい道具であることが一番大切なので、今回のように青葉工測さんと一緒になって検討や導入ができたのは良かったです。

田中様:現場からの声を横へと展開していきたいと思います。今回の事例を東北支店内の好事例として全社に向けて発表していくことも意義があると考えています。職人さんも一緒に使えるDXというのは案外貴重なので、現場に赴き、目の前で違いを体感してもらう活動を継続していきたいと思います。特に工場系の現場に対しては積極的に展開していきたいですね。

_-内装墨出し編_rev03.png)